热门关键词:镁合金一体轮毂、镁合金车架

文章来源:佛山镁利好自行车配件有限公司 日期:2023-03-29

1.1.汽车轻量化大势所趋,车用镁合金潜力巨大

新能源汽车渗透率快速提升,新能源市场大有可为。近年来,受双碳战 略实施、新能源优惠政策延续、三电技术进步、消费者认可度提升等多重因 素催化,国内新能源车渗透率、销量快速提升。2020 年工信部发布《节能 与新能源汽车技术路线图 2.0》(以下简称“《路线图 2.0》”),要求 2035 年 我国节能汽车与新能源汽车销量各占 50%,燃油车全部由混合动力车取代, 在国家战略导向及行业规划推动下,我们预计未来十年国内新能源汽车仍 将维持高速发展态势。盖世汽车预测数据显示,2025 年、2029 年我国新能 源汽车渗透率分别可达 46%、54%。

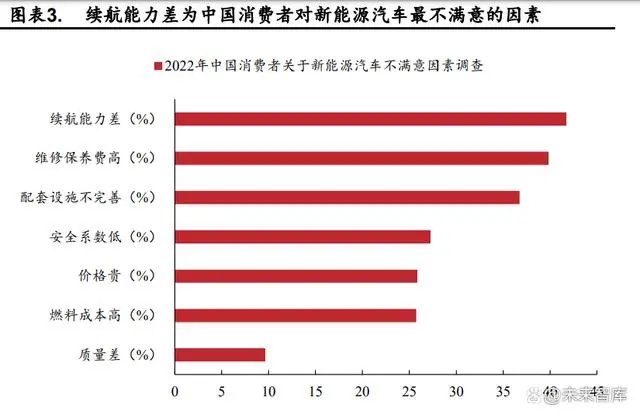

续航里程为新能源车核心指标之一,车企提升续航能力意愿强。对消费者而言,高续航里程能更好满足其日常行车需求,有效降低充电频率。《新 能源汽车消费洞察报告》显示,80%的消费者对实际续航里程的需求在 400 公里以上,20.1%的消费者希望实际续航里程达到 1000 公里以上。对车企而言,续航里程决定着新能源车的定价水平及消费者的购车意愿,提升续航 里程已成为新能源车企打造核心竞争力的重要途经。iiMedia Research 调研 数据显示,41.7%的中国消费者对新能源车不满意的因素是续航里程。

轻量化技术为提高续航里程提供解决方案,新能源车快速发展带动轻量化需求进一步提升。轻量化技术是指在保证汽车强度和安全性能的前提下,尽可能地降低装备质量。燃油车时代,轻量化技术应用的主要目的是降 低油耗,减少排放污染;而在新能源车时代,轻量化技术则助力续航里程的 提高。此外,相较传统燃油车,新能源车新增的三电系统将导致整车重量增 加约 200-300 千克,车身重量的增加对零部件寿命、车辆可靠性等都将带来 不利影响,随新能源渗透率快速上升,轻量化需求被进一步抬升。《高性能 铸造铝合金在汽车上的应用及发展趋势》报告中显示,新能源车重量每减少 100kg,续航里程可提升 10-11%,此外还可减少 20%的电池成本及 20%的 日常损耗成本。

《路线图 2.0》亦对新能源车轻量化提出具体要求。中国汽车工程学会发布的《乘用车整体轻量化系数计算方法》中,轻量化系数被定义为名义密 度(W/V)、重量比功率(W/P)、脚印油耗(Q/A)三指标乘积,用以衡量整 车轻量化水平。《路线图 2.0》提出,2025、2030、2035 纯电动乘用车轻量化系数需分别降低 15%、25%、35%,点明对新能源车轻量化的具体要求, 从行业规划角度推动轻量化技术加速应用。

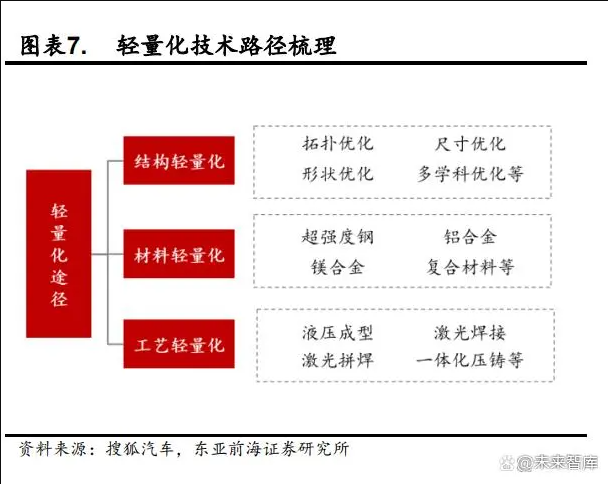

轻量化的主要思路在于采用轻量化材料。新能源车轻量化思路主要包括整车轻量化、电池轻量化两方面,目前动力电池能量密度难以快速提高, 电池轻量化进程缓慢,整车轻量化为现阶段最佳途径。在纯电车整车各结构 中,车身、底盘二者重量占比合计超 50%,故车身、底盘轻量化又为电动车 整车轻量化的重点。从技术路径上看,轻量化技术主要包括结构轻量化、材 料轻量化及工艺轻量化。以传统钢材为原料进行工艺、结构轻量化整车最多 能减重 10%-12%,无法满足电动车的减重需求,材料轻量化为现阶段最佳途径。

镁合金有较大的潜力,预计到 2025 年单车使用量可提升至 10kg。应用于汽车行业的主流轻量化材料包括高强度钢、铝合金、镁合金、碳纤维材料 等。现阶段高强度钢的应用已发展至成熟期,碳纤维材料仍处于导入期,铝 合金、镁合金有望加速渗透,为现阶段轻量化材料的首选。 高强度钢:应用最早,但存在减重效果不够明显的问题,主要应用于汽 车结构件、安全件、前后保险杠等,目前我国高强度钢车身应用比例已接近 50%,未来有望向欧美 60%的应用比例靠拢; 碳纤维材料:密度最小,减重效果最佳,但成本过高,目前仅在高端车 型中有所应用,主要应用于车身构件、刹车泵、轮毂、传动轴等; 铝合金:密度为高强度钢的 1/3,且拥有回收性好、可塑性强等优良特性,可带来 40%-50%的装备质量降幅,主要应用于液冷板、汽车前后防撞梁、减震件等。国际铝业协会数据显示,2025 年我国乘用车单车用铝量可 增至 187kg,5 年 CAGR 可达 6.11%; 镁合金:密度相较铝合金下降 1/3,且吸振性、热导性更优,可带来 55%- 60%的质量降幅,主要应用于仪表盘支架、座椅支架、显示屏支架等。观研 天下预测,2025 年我国单车镁合金用量有望增至 10kg,5 年 CAGR 可达 20.11%,增长潜力巨大。

1.2.镁合金汽配可大批量压铸制造,NVH 性能表现更优

镁合金压铸性较好,适合大批量压铸制造。压铸为镁、铝合金汽车配件 最常用的成型工艺,二者相比镁合金的热容量更低、凝固速度更快、压铸性 能更优。最小铸件壁厚方面,镁合金允许铸件壁厚度低至 0.6mm,而铝合金 需铸件壁厚度达 1.2-1.5mm 才能达到同等效果,在保持良好的结构条件下, 薄壁压铸件通常具有更好的机械性能,更低的生产成本。生产效率方面,受 益于较低的热容量,镁合金更适合大批量压铸生产,生产效率比铝合金高 40%-50%。

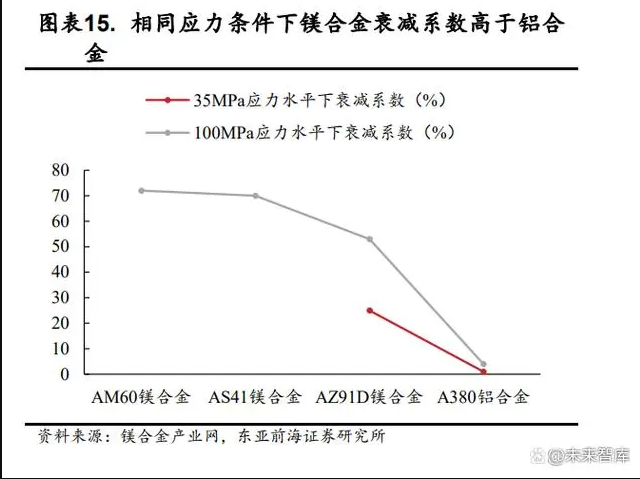

镁合金汽配产品 NVH 性能更优。一方面,镁合金的弹性模量远低于铝 合金、高强度钢等,仅为 45GPa,受外力冲击时应力分布更加均匀。另一方面,相同应力水平下,镁合金的衰减系数高于铝合金,降噪、减振性能更优。 数据显示,35MPa 应力水平下,镁合金 AZ91D 的衰减系数为 25%,铝合金 A380 为 1%;100MPa 应力水平下,镁合金 AZ91D 的衰减系数为 53%,铝合金 A380 为 4%。

1.3.高活跃度特性使得镁合金多用于内部结构件

镁合金易氧化,多用于车身内部件。标准电极电位可用于衡量金属或合 金的氧化性、还原性强弱,标准电极电位越低,金属或合金越活泼。镁合金 的标准电极电位为-2.36V,比铝合金低 0.7V,化学性质更活泼,易发生电偶 腐蚀,且易被氧化。受活跃化学性质影响,目前镁合金在汽车中主要应用于 仪表盘支架、座椅骨架、方向盘支架、气囊盖、转向柱等内部件。

2.镁合金汽配应用重点关注成本,随镁价回落爆 发点临近

2.1.成本问题是限制镁合金进一步应用的主要瓶颈

镁合金在国内尚未大规模应用。相较其他发达国家,我国单车镁合金 用量明显偏低,未来存在较大成长空间。2015 年,我国单车镁合金用量为 1.5kg,北美为 3.8kg,2022 年我国单车镁合金用量为 3-5kg,北美为 15kg。 同规划用量相比,我国单车镁合金用量远未达行业规划目标。根据《节能与 新能源汽车技术路线图》,我国单车镁合金用量应于 2020 年、2025 年、2030 年 分别达 15kg、25kg、40kg,而 2022 年镁合金实际平均用量仅约为 2020 年规划 用量的 1/3。

镁合金成本较高,成为限制其进一步应用的主要瓶颈。汽车金属压铸 配件的应用成本主要来源于原材料、辅料消耗、模具摊销费、运费、水电费、 加工费等。原材料成本方面,镁合金价格远高于铝合金且波动更大,2021 年 受环保政策影响,我国镁供应紧缺,镁合金价格随之大幅上涨,而铝合金价 格长期维持相对稳定。加工成本方面,镁合金零部件加工过程中需使用气体 保护,且需增加精加工、产品整形等工序,加工成本比铝合金零部件高 15% 以上。模具摊销费方面,由于镁合金零部件应用较少,难以形成规模效应, 模具摊销费更高。运费方面,镁合金汽配生产企业就近建厂程度较低,产品 运输费更高。现阶段,成本压力大成为限制镁合金零部件应用的主要因素。

2.2.为什么说镁合金应用爆发点临近?

2.2.1.核心:镁铝价差不断缩小,镁合金应用有望加速

上游产能不断增加,镁价有望持续下降。近年来,云海金属等上游镁矿开采企业瞄准汽车轻量化带来的镁合金需求增加机遇,积极增资扩产,不断 提高我国原镁、镁合金产能、产量水平,供给放量将助力镁价下行。2021 年 我国原镁产量达 94.88 万吨,较 2016 年增长 10.56%。2023 年 3 月,云海金 属披露消息显示,随青阳等地产能达产后,原镁产能可达 50 万吨,较 2021 年产能提升约 40 万吨,有望大幅改善我国原镁供给情况。

铝价需求强而供给弱,价格或将上行。供给端,长期来看,由于《有色 金属行业碳达峰实施方案》要求国内原铝产能总量约束,我国原铝供给成长性受限。需求端,2020 年铝合金占据轻量化市场近 65%的份额,随轻量化 进一步发展,铝合金需求持续放量,预计 2030 年我国单车铝铸件需求量可 达 130kg。总体来看,未来原铝市场供给趋紧、需求放量,铝价或将步入上行通道。

镁铝价差不断缩小,镁合金应用有望加速。受镁、铝密度差影响,生产 相同体积的汽车配件,所需铝的重量为镁的 1.5 倍,故当镁、铝价格比等于 1.5 时,使用两种金属生产汽车配件所需原材料成本相同。若将镁合金配件 铸造时更高的加工工艺要求考虑在内,根据星源卓镁招股说明书,当镁、铝 价格比等于 1.29 时,两种合金生产配件的原材料成本、加工成本总和趋于 一致。2023 年,镁、铝价格比已回落至 1.29 以下,镁合金产品性价比提升, 从成本角度来看大规模应用条件已成熟。

2.2.2.应用规模扩大之后:模具费以及运费将会降低

模具费用与压铸量相关,镁合金受需求限制导致模具费用较高。压铸 技术通过将液态镁合金、铝合金等高速压射填充至模具型腔,再经保压、凝 固等流程最终压铸成型。在压铸生产过程中,模具是必不可少的工具,根据 调研数据,传统压铸模具单价最高可达 400 万元,一体化压铸模具单价普 遍超 1000 万元,高单价决定模具摊销费用为汽配压铸产品生产成本中较为 重要的一项。单产品的模具摊销费与总压铸数量相关,随总压铸数量增多,单产品模具摊销费下降。受益于较小的热容量,镁合金压铸模具寿命可达铝 合金压铸模具的 2-3 倍。一般来说,镁合金模具寿命为 20 万模次以上,铝 合金模具寿命仅为 8-10 万模次。现阶段,受镁合金汽配产品应用尚未大规 模放量影响,单产品模具摊销费较高,随镁合金产品加速放量,模具摊销费 有望持续下行,甚至低于铝合金产品相应水平。

运费与供应链距离成正比,主要靠就近建产能解决。业务量达到一定 规模后,汽车零部件供应商通常会选择就近建厂来匹配整车厂需求,从而达 到降低运输费、仓储费的效果。目前,广东鸿图、文灿股份等铝合金配件生 产企业已将工厂就近建在整机厂生产基地附近,而镁合金应用量相对较小, 就近建厂进程缓慢,抬升了镁合金配件的运输成本。未来随镁合金配件使用 放量,压铸企业将工厂拓展至主机厂附近将助力运输成本的下降,进一步降 低镁合金配件的整体生产成本。

2.3.规模有多大——中性估计 2025 年我国乘用车镁合 金用量可达近 25 万吨/年

我们认为现阶段我国镁合金汽车配件应用情况如下: 1. 汽车轻量化发展趋势拉动镁合金配件加速应用,新能源汽车快速发 展进一步催化镁合金部件放量,目前国内镁合金汽车配件已到达加速渗透阶段; 2. 目前国内成熟应用的镁合金汽车配件包括方向盘支架、转向柱支架、 座椅支架等小部件(约 1kg/件);正在加速渗透的镁合金汽车配件 包括 CCB 板等(约 3-5kg/件);应用处于起步期的镁合金汽车配件 包括侧门内门板、后掀背门内门板等(约 5-10kg/件); 3. 成本高是阻碍镁合金配件广泛应用的主要原因。目前我国镁合金汽 车配件更多应用于高端车型,近期镁、铝价格比下降,镁合金部件 性价比凸显,有望向中低端车型渗透。

我们预计 2025 年我国乘用车镁合金用量可达近 25 万吨/年,主要基于以下假设:

1. 汽车销量方面,乘联会数据显示,2022 年我国乘用车中燃油车/20 万以下新能源车/20-30 万新能源车/30 万以上新能源车销量分别约 为 1711/425/167/53 万辆。随新能源汽车渗透率提高,观研天下预计 2023/2024/2025 我国乘用车电动化率分别为 38%/45%/50%,惠誉预 计 2023 年燃油车销量或将下滑超 10%。依据以上数据,我们预计 2025 年前新能源乘用车将进一步加速渗透,取代燃油乘用车市场, 2023/2024/2025 年燃油乘用车销量保持-12.00%/-10.00%/-8.00%的 速度下滑,各价位段新能源乘用车销量保持 32%/24%/18%速度上 涨;

2. 燃油乘用车镁合金用量方面,由于约 60%的燃油乘用车价格集中在 15 万以下,我们认为燃油乘用车镁合金配件将维持慢速渗透状态, 预计 2023/2024/2025 年单车镁合金用量分别为 2.90kg/3.10kg/ 3.30kg;

3. 20 万以下新能源乘用车镁合金用量方面,我们认为方向盘支架等 小部件镁合金汽配将于 2025 年前加速渗透,预计 2023/2024/2025 年单车镁合金用量分别为 9.00kg/12.00kg/15.00kg;

4. 20-30 万新能源乘用车镁合金用量方面,我们认为 CCB 板等中大件 镁合金产品有望快速渗透,带动单车镁合金用量提升,预计 2023/2024/2025年单车镁合金用量分别为13.50kg/16.00kg/18.00kg;

5. 30 万以上新能源乘用车镁合金用量方面,我们认为侧门内门板、后掀背门内门板等大件镁合金产品将于 2025 年前得到更加广泛的应用,预计2023/2024/2025 年单车镁合金用量分别为18.00kg/21.00kg/23.00kg。

2.4.哪些企业会受益于镁合金应用的规模化?

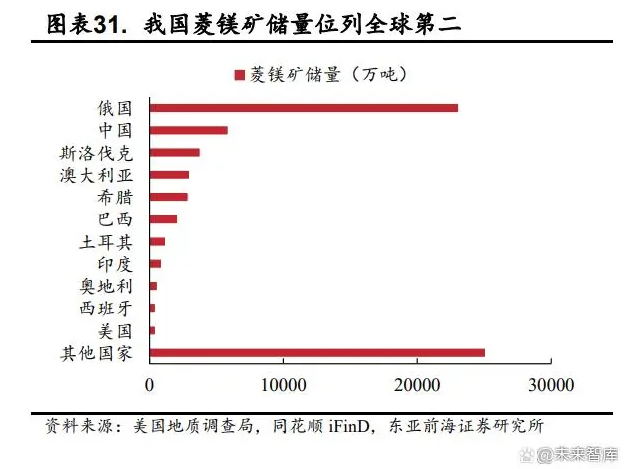

技术型龙头有望获得卡位优势,先一步形成规模优势。镁合金汽车配 件生产行业技术壁垒较高,主要体现为生产技术壁垒和研发技术壁垒。一方 面,由于镁化学性质活泼,镁合金熔炼、压铸、后处理等生产工序对生产技 术的安全要求极高;另一方面,汽车行业上下游同步研发模式对供应商研发 速度、创新能力提出高要求。技术型龙头企业通常在生产工艺、研发实力等 方面具备强大的技术优势,短期内难以被复刻。此外,业内先行者有望率先 迎来订单放量,模具摊销费、运输费的下降助力压低整体生产成本。 资源型企业或将受益于行业整体的快速发展。我国镁矿资源储量丰富, 开采利用情况领先。美国地质局数据显示,2022 年我国菱镁矿资源储量位 居全球第二,达 5.8 亿吨;原镁产量位列全球第一,达 90 万吨。在汽车轻量化发展需求带动下,我国镁合金、原镁需求或将快速上涨,上游镁矿开采 企业有望进一步打开业绩成长空间。

3.1.万丰奥威:全球镁合金汽配龙头,技术优势显著

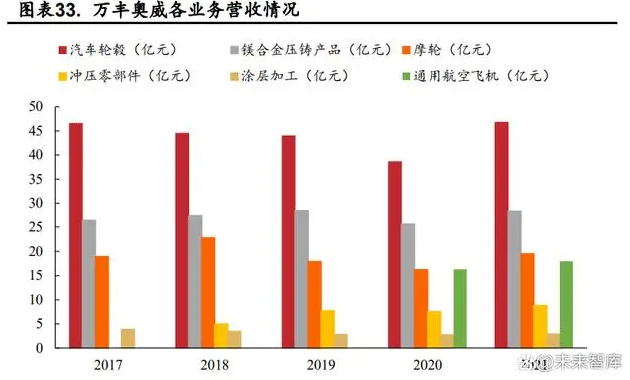

深耕汽配领域二十余载,轻量化业务为核心产业。公司成立于2001年, 主营汽车车轮制造,20 余年发展历程中不断拓展业务线,现已确立起汽车 金属部件轻量化产业和通航飞机制造产业“双引擎”驱动发展格局,其中汽 车金属部件轻量化业务以“铝合金-镁合金-高强度钢”为主线。 2015年收购镁瑞丁进军镁合金汽配压铸行业,技术水平国际领先。公 司于 2015 年收购镁瑞丁,正式将业务延伸至镁合金汽配领域。镁瑞丁是全 球镁合金压铸汽配领域优秀供应商,镁合金汽配部件设计、生产、市场拓展能力国际领先。公司自收购镁瑞丁以来,不断提升自身研发实力,设有加拿 大轻量化镁合金全球研发中心,具备镁合金材料-结构-工艺一体化设计、镁合金大型薄壁件高压铸造成型等核心技术,镁合金应用设计、开发技术全球 领先。公司把握国内、外轻量化发展趋势带来的镁合金汽配需求放量,镁合金业绩不断增长,2022年前三季度,公司镁合金压铸产品营收增速达67.44%。

产能建设完善,产品矩阵丰富。产能方面,公司已于美国、加拿大、英 国、墨西哥、中国建立起 7 个生产基地、四个研发中心,年产能可达 1800 余万套。生产设备方面,公司镁合金压铸设备涵盖大、中、小吨位,其中高 压压铸设备占主导,大吨位设备占比可达 60%以上。产品方面,公司产品 矩阵不断拓宽,镁合金现有成熟产品应用总量达 100kg,主要产品包括动力 总成、前端载体、仪表盘骨架、支架类、后提升门内板等。

全球镁合金汽配龙头,客户资源优质。市场开发方面,公司在北美市占 率已达 65%,为全球汽车镁合金汽配龙头。目前公司以亚太市场为开拓重 点,不断发力提升欧洲市场份额,同时巩固北美市场。2020 年,公司与一 汽、东风、长安搭建起“T3+1”战略合作平台,积极开拓新客户。目前,公 司镁合金汽配铸件领域客户主要包括特斯拉、保时捷、奥迪、奔驰、宝马、 通用、福特、大众、捷豹路虎、小鹏、蔚来等知名品牌。

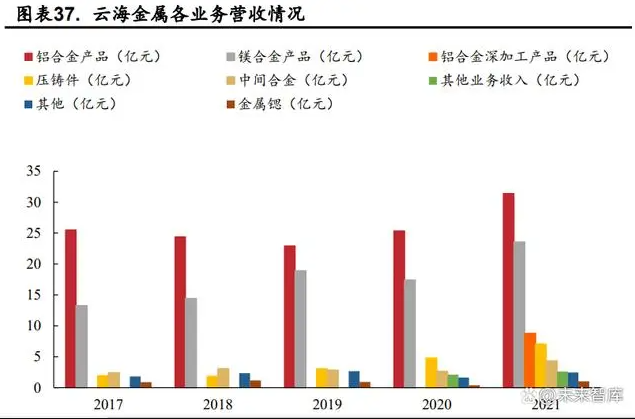

3.2.云海金属:镁行业一体化龙头企业,原镁产能不断向上拓展

全产业链一体化高新技术企业,原镁、镁合金产能全球龙头。公司于 1993 年成立,历经 30 年发展,现已成为集矿业开采、有色金属冶炼、加工 与回收为一体的高新技术企业,目前镁、铝合金产品收入构成公司主要营收 来源。2021 年公司原镁产能约 10 万吨,全球市占率达 10%;镁合金产能约20万吨,全球市占率达35%以上,龙头地位显著。

自主研发加工设备,技术水平行业领先。公司以技术创新和新产品开发为核心发展战略,持续加大研发投入,建设起“江苏省镁合金材料工程技术 研究中心”、“江苏省轻金属合金研究重点实验室”、“江苏省先进金属材料重 点实验室”等人才智力平台。目前,公司已掌握大罐竖罐底出渣镁冶炼技术、 镁合金熔炼净化技术、硅热法炼镁技术和镁合金成型等技术,并自主研发全 套镁还原设备、镁合金生产加工设备,技术、设备水平均处于行业前列。

打造完整镁行业产业链。公司搭建起集白云石开采、原镁冶炼、镁合金 熔炼、镁合金加工、镁合金回收为一体的完整产业链。 (1)上游资源端:公司设有山西五台、安徽巢湖两大原镁供应基地; (2)中游冶炼领域:安徽巢湖、山西五台、广东惠州三大镁合金供应 基地辐射周边客户; (3)下游深加工方面:南京云海、巢湖宜安云海、荆州云海、重庆博 奥镁铝等不断探索镁合金汽车压铸件、镁合金建筑模板深加工领域发展机 会。 把握汽车轻量化趋势不断提升原镁产能,携手博奥、宝钢开拓下游深 加工业务。产业链上游,公司瞄准汽车轻量化背景下,原镁、镁合金需求增 长的趋势,不断提升原镁、镁合金产能。2021 年,公司竞得青阳县花园吴 家冶镁用白云岩矿采矿权,随青阳及其他扩产产能建设完成,公司原镁、镁 合金年产能均可达 50 万吨。产业链下游,公司并购博奥、引入宝钢,利用 其资源、技术方面的优势,不断开拓下游深加工业务,打开下游产业成长空间。

3.3.星源卓镁:国内镁合金压铸行业先行者,研发设计实力领先

聚焦镁合金汽车配件行业,镁合金压铸件收入占比超 50%。公司成立于2003年,是国家级高新技术企业,主营业务为镁合金、铝合金精密压铸 产品及配套压铸模具的研发、生产和销售。2009 年起,公司不断坚定以镁 合金轻量化应用为战略发展方向,产品研发聚焦镁合金汽车零部件,镁合金压铸件收入占比长期达50%以上。

公司产品设计优化能力强,生产技术与工艺研发实力领先。产品设计 方面,公司深度参与客户产品设计,并善于优化轻量化结构设计,在模具数 量减少、生产成本降低等方面具有明显的技术、经济优势。在生产技术方面, 公司具备自主研发、制造模具的能力,掌握镁合金产品安全生产核心技术、 顶出防变形控制技术、薄壁易变形铸件加工技术等,技术水平行业领先并具 有较强的成本控制能力。 产品结构以镁合金为主,不断朝多元化方向发展。公司主要产品以镁 合金汽车车灯散热支架为主,并不断拓展品类,新开发项目陆续进入量产阶 段。现阶段,公司镁合金产品主要包括镁合金车灯散热支架、镁合金汽车座 椅扶手组件、镁合金汽车中控台骨架、镁合金显示器支架、镁合金显示器背 板、镁合金变速箱集总成壳体等,其中大中型产品收入占比不断提升,盈利水平不断增强。

优质客户资源为公司业绩增长提供重要支撑。整车厂对供应商的服务 质量要求高、考核周期长,一旦建立合作关系通常不会轻易变更供应商。经过多年的合作,公司积累起一大批优质客户资源,现已通过特斯拉、福特、 克莱斯勒、奥迪等国际知名汽车品牌一级、二级供应商认证,进入其汽车零 部件供应商体系,与之建立起相对稳定,相互依赖的合作关系。